メニュートップ

メニュートップ

従来は熟練作業者が目視で製品検査をすることで金型に発生する異常を判断していましたが、センサで金型の状態を見える化することで、異常の発生を誰でも簡単に判断できるようになることを目指しています。

収集したデータを分析することで、金型の使用方法や状態判断、寿命予測が期待できます。また、そこからメンテナンスによる寿命伸長や交換時期の提案など、さらなる価値のあるサービスの提供を目指しています。

これまでのデータ収集はトレーサビリティ管理が主で、不具合が発見された時に遡って原因を分析するものでしたが、鍛造のDX化で取得するデータは品質と結び付けられるため、「現在」の品質を評価することを目指しています。

当社の鍛造DX開発については、IVI※1ものづくりアワード2023『学術フロンティア挑戦賞』を受賞しました。

【プレスリリース】IVIつながるものづくりアワード2023発表!

当社の鍛造DX開発については、IVIものづくりアワード2022『最優秀賞』を受賞しました。

【プレスリリース】IVIつながるものづくりアワード2022発表!

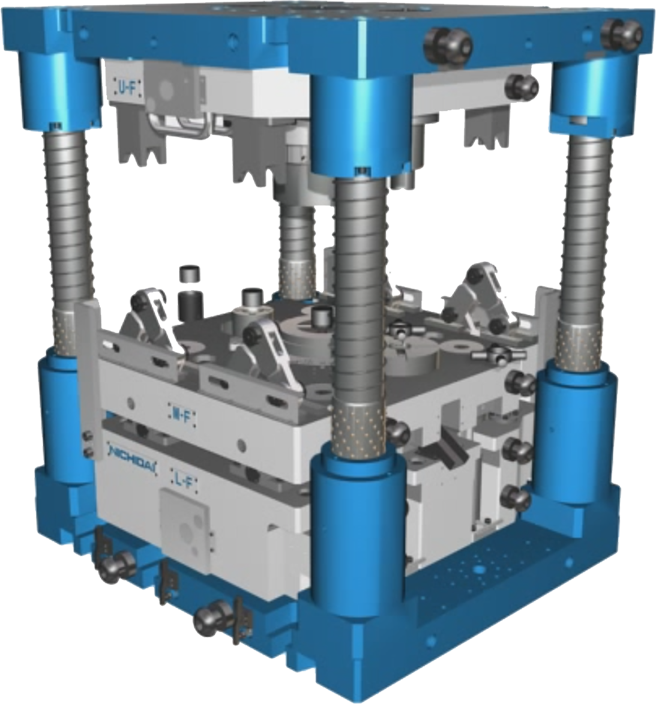

ダイセットに、金型状態を可視化する各種センサを組み込みます。

プレス内部を

データとして

見える化

主にダイセット内に組込まれるセンサ

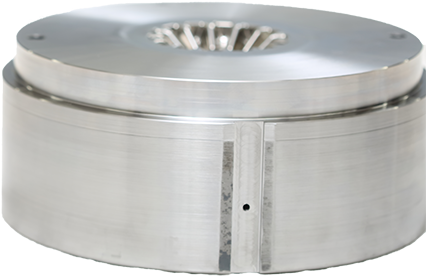

成形金型ごとの実荷重を計測

成形時の金型間の距離を計測

成形時の金型の温度変化を計測

金型や周辺装置の変化を振動で検出

金型や周辺装置のより小さな変化を振動で検出

成形と連動させ状態を計測

インテリジェントダイセットを設置することで、既存の設備(プレス機)での量産データ収集が可能になります。

量産時のデータを収集・可視化・分析し定量的な品質管理を目指します。

AE・荷重・変位センサなど複数のセンサを組み合わせることにより従来手法に比べ、はるかに早い段階で金型の異常検知を可能にし、製品不良などの未然防止を図ります。

現場で監視していても金型の異常には気付けません。しかし異常のある金型でプレスを続けると不良品を大量に生産してしまいます。この難題を鍛造DXで解決するべく、同製品は開発されました。従来プレス機のまま、ダイセットの交換のみで使用できるのが大きな特長です。金型業界の長年の課題である不良品を出さないためにどうすれば良いかに対して、ニチダイが全力で取り組んでまいります。