メニュートップ

メニュートップ

当社では業界屈指の金型生産設備を用い、お客様に満足頂ける多種多様な金型を毎月数千個製作しています。これを支えるのは、長年積み上げてきたミクロンオーダーの精密加工技術とともに、品物に合わせた最適な工程を組み合わせる生産管理体制、「自工程完結」を使命とした生産現場の日々の取り組み、そして万全の品質管理体制です。

熱処理

1988年より、業界に先駆けてFMS(Flexible Manufacturing System)による自動化を実現し、品質体制を構築。

組立て

冷間鍛造金型の寿命向上の生命線である焼きバメを自社にて対応。

放電加工

20台を超える放電加工機を保有し、超硬合金などの硬い金属材料の精密加工を実現。

放電加工に使用される電極(銅、銅タングステン、グラファイト)を自社で製作し高精度な加工を実現。

また、形状に合わせてワイヤー放電も使用し、様々な用途に対応。

マシニング

高硬度材(HRC70相当)の直彫りによる高精度加工を実現。

5軸機も保有し、複雑形状にも対応可。

精密研削

ギヤなどの特殊形状を超高精度(JISO級)に加工。

ラップ(磨き)

自社開発ツール(通称ろくろ)を活用し、熟練工による鏡面加工により、表面粗さRz0.4以下を実現しています。

表面処理

PVDコーティング設備を自社保有し、お客様の要望に合わせて対応。

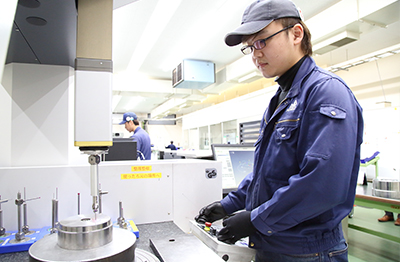

検査

一品一様の製品が完成されていく中で、「全品・全箇所検査」を実施。ZEISS社製の3次元測定器(計7台)を駆使して人の目では判別が困難なものにも対応。

TQM(総合的品質経営)に取り組む当社は、金型の設計から各生産工程・検査までのあらゆる工程で厳しい検査・評価を実施しています。さらに、そこで収集したデータは、成形品との関連を評価した上で、各工程にフィードバックし、お客様満足度の向上を図っています。

NICHIDAI QC System

2013年よりNICHIDAI (THAILAND) LTD.でも金型生産を開始し、現地のタイをはじめアジア地域のお客様のニーズにより適したものづくりを行っています。タイでの生産では日本の活動よりも標準化をさらに進め、金型づくりの神髄を現地に浸透させています。

日本品質のモノづくりをタイでも実現すべく、タイ人スタッフをローテーションで日本の工場に受入れ、研修を実施しています。特に金型づくりの重要な要素であるラップ加工に関しては、現地スタッフの養成に力を入れており、お客様からもご好評いただいています。

タイ工場での生産の様子

宇治田原工場での研修の様子